piaLineController: Die Anlage im Fokus

Der piaLineController ist ein leistungsstarkes, übergeordnetes System, das Traceability, Typenverwaltung und Analyseoptionen vereint.

Der piaLineController ist ein datenbankbasiertes Leitrechnersystem zur Steuerung von Produktionsprozessen und Erfassung von Prozessdaten. Alle Daten, inklusive Anlagenkonfiguration, sind in der zugehörigen Datenbank abgelegt. Die Datenhaltung ist das Herzstück des LineControllers, da hier die Verwaltung aller Informationen erfolgt. Zusätzlich bietet das Leitrechnersystem typische Funktionen eines MES, wie z. B. die Rückverfolgung von gefertigten Produkten, die Verriegelung des Fertigungsprozesses und das Aufdecken von Schwachstellen. Der LineController von PIA ist bereits in über 100 Projekten erfolgreich im Einsatz.

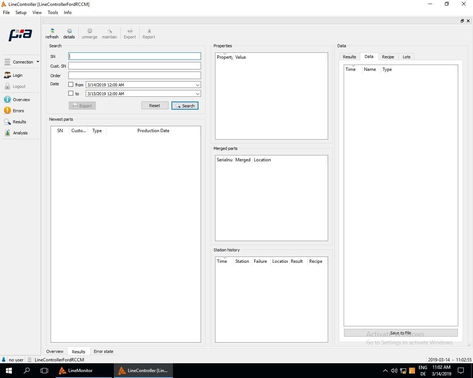

Über eine Visualisierungs- und Benutzerschnittstelle des LineControllers erhält der Bediener einen Überblick über den Anlagenzustand, er kann Messergebnisse abrufen, Statistiken erstellen und Wartungsarbeiten durchführen. Die Applikation ruft die erforderlichen Daten von der Datenbank ab. Da keine direkte Verbindung zwischen dem LineServer und LineMonitor besteht, ist es möglich, die Visualisierung auch auf entfernten Computern zu starten.

Claude Eisenmann (PIA Automation Bad Neustadt)

"Der piaLineController ist in über 100 Projekten erfolgreich im Einsatz".

Zu den Basisfunktionen des LineControllers zählen die Rückverfolgbarkeit von Werkstücken, Typen-/Rezeptverwaltung sowie Auswertungsmöglichkeiten von Prozessdaten.

- Traceability: Einem Werkstück wird zu Beginn des Produktionsprozesses eine eindeutige Seriennummer zugewiesen. Dieser Nummer werden alle Prozessdaten des Werkstückes zugeordnet und in der Projektdatenbank abgelegt. Dadurch ist es jederzeit möglich, den aktuellen Stand und die Prozessdaten des Werkstücks abzurufen. Die Traceability-Funktion gibt dem User Antwort auf viele Fragen, wie beispielsweise wann wurde das Teil gefertigt oder welchen Wert hatte die Kraft-Weg-Messung am Prüfplatz.

- Typenverwaltung: Ein Rezept beschreibt alle zur Herstellung eines bestimmten Typs erforderlichen Prozessparameter. Diesem Rezept sind daher neben Parametern und Sollwerten auch der anzuwendende Materialfluss und eine Stückliste (Chargen) zugeordnet. Rezeptparameter können in beliebiger Anzahl angelegt, konfiguriert und Stationen frei zugeordnet werden. Alte Rezeptversionen werden archiviert, um die eingestellten Fertigungsparameter dem Nutzer bei der Rückverfolgung betroffener Produkte zur Verfügung zu stellen.

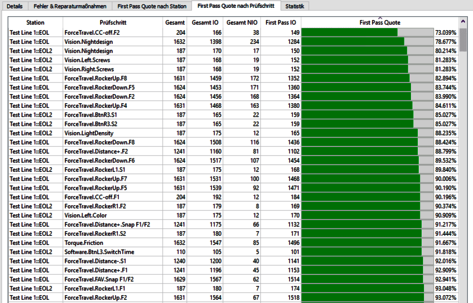

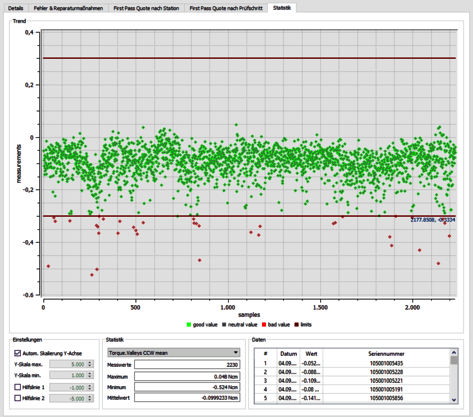

- Prozessauswertungen: Die Auswerte- bzw. Analysefunktionen geben Aufschluss über die Anzahl der durchgeführten Prüfungen, Fehlerraten und -verteilung. Über Pareto-Analysen können beispielsweise die größten Ursachen für hohe Auswurfquoten identifiziert werden. Ebenso kann die First Pass Quote (First Pass Yield) nach Station oder Prüfschritt ermittelt werden. Numerische Ergebnisse können grafisch dargestellt und ausgewertet werden. Verschiedene Filter ermöglichen eine präzise Auswahl des zu analysierenden Werkstücks: Die Auswertung kann über Zeitabschnitte, Seriennummernbereiche, Station, Typ und Charge eingegrenzt werden.