Big Data – Eine neue Service Dimension

Industrie 4.0

Symbiose von Automatisierung und Digitalisierung

Automatisierung und Digitalisierung bilden im Zusammenspiel den zukünftigen Treiber für industrielle Wertschöpfung.

Nach Mechanisierung, Elektrifizierung und Informatisierung der Industrie läutet der Einzug des Internets der Dinge und Dienste in die Fabrik eine 4. Industrielle Revolution ein. Unsere Kunden werden in Zukunft ihre Maschinen und Betriebsmittel als Cyber-Physical Systems (CPS) zu Smart Factories vernetzen.

In den neu entstehenden Smart Factories herrscht eine völlig neue Produktionslogik. Die CPS Teilnehmer in den Smart Factories tauschen Infos/relevante Daten aus, um sich dezentral zu optimieren. Dies führt zu Netzwerk-Lerneffekten und weiteren Effektivitäts-Steigerungen in der Produktion.

Diese Weiterentwicklung führt nicht nur zu Effektivitätssteigerungen bei den Produktionsanlagen, sie ermöglicht ebenso neue Service-Modelle für Anlagenhersteller: Montage- und Prüfanlagen überwachen selbstständig Ihre Produktionsfähigkeit und melden frühzeitig auftretende Störeinflüsse an den Bediener oder direkt an PIA. Alle Eingriffe in die Anlage werden protokolliert und stehen für die Fehleranalyse sowie zur Prozess- und Anlagenoptimierung zur Verfügung.

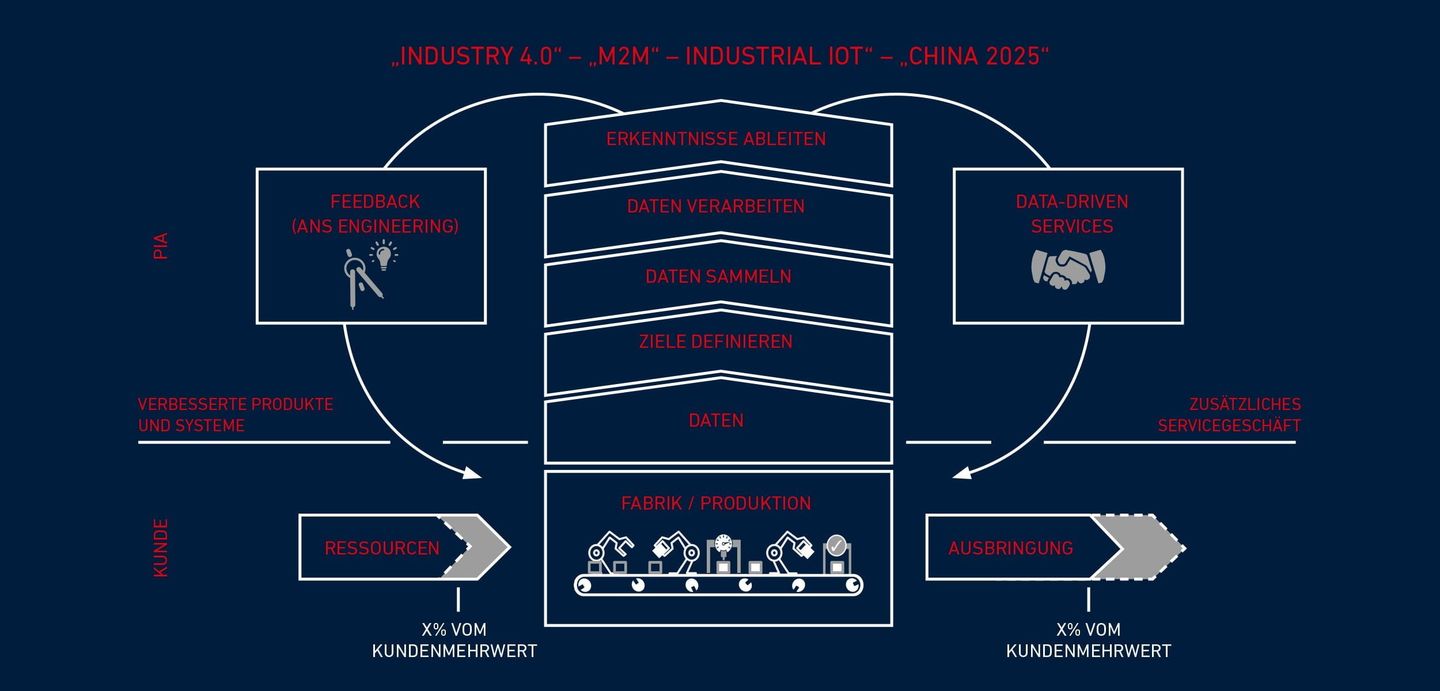

Ein wichtiger Teil für Industrie 4.0 ist Big Data und Data Mining, die deren Entwicklung maßgeblich mitbestimmen. PIA macht sich diese Daten für verschiedene Auswertungen zu Nutze, indem auf Basis historischer Daten und unter Verwendung prädiktiver Methoden zukünftige Zustände antizipiert werden (z.B. Komponententausch, Auswirkungen von Stillständen etc.)

Mit Industrie 4.0-Lösungen stellt PIA einerseits seinen Kunden die Technologie für wesentliche Produktivitätssteigerungen bereit und verhilft zur Steigerung der Wettbewerbsfähigkeit in den dynamisch vernetzten Märkten der Zukunft. Andererseits nutzt PIA diese Evolution auch im Inneren, um auf Basis von Echtzeit-Daten besseres Engineering zu betreiben.

Wie verändert Industrie 4.0 die Produktion von Waren und Gütern?

Die Digitalisierung in Verbindung mit Automation von Herstellungsverfahren hat die Schaffung einer intelligenten unternehmensübergreifenden Produktionskette zum Ziel, die vom Rohstoff bis hin zum Endprodukt reicht. Es entsteht eine global vernetzte Produktion, die sich über Ländergrenzen, Fabrikstandorte, über Fachbereiche in Betrieben und auch über Unternehmensgrenzen hinwegsetzt (Global Factory).

Die Vorteile, die sich für Unternehmen daraus ergeben, sind enorm:

- Vernetzung und Kommunikation zwischen Maschine und Werkstücken in der Produktion

- Kleinste Stückzahlen werden kostenoptimiert produziert

- Flexible Produktionslösungen

- Optimierte Entscheidungsfindung im Produktionsablauf in Echtzeit

- Steigerung der Ressourcenproduktivität und -effizienz

- Verbesserte Wartungs- und Instandhaltungsalternativen

- Entwicklungen und Bau von „altersgerechten Produktionssystemen“

- Lean-Management

Die Digitalisierung verändert die automatisierte Serienproduktion durch die vieldimensionale Vernetzung von Produktionsanlage, Mensch und Produkt auf allen Ebenen.

PRODUKT

SMART FACTORY | INTELLIGENTE FABRIK

- Automatische Anlagenkonfiguration

- Fertigung Losgröße 1

- Flexible Prozessstationen

- Direkte Unterstützung der Arbeitskraft

TRACEABILITY

- Ermitteln und Sammeln aller

- Prozess- und Produktdaten

- Konzepte zur Chargenverfolgung

- Daten speichern und übertragen

- MES-Anbindung (Manufacturing Execution System; Führung, Lenkung Steuerung, Kontrolle der Produktion)

MENSCH

HMI | MENSCH-MASCHINE-SCHNITTSTELLE

- Intuitive Anlagenbedienung

- Intuitive Darstellung der relevanten Informationen

- Service- und Wartungsmodul

- Online Dokumentation und Online Schulung

- Mobile Anlagenüberwachung

ERGONOMICS | ERGONOMIE

- Übersichtliche und verständliche Maschinenbedienung

- Ergonomisches Teilehandling und Anlagenbedienung

- Reduzierung der Schall- und Lärmbelastung

MASCHINE

TPM | TOTAL PREDICITIVE MAINTENANCE

- Reduzierung der Anlagenausfälle, Rüst- und Einrichtzeiten, Leerlauf und Kurzstillstände

- Vorbeugung vor schleichenden Taktverlusten

NACHHALTIGKEIT

- Luftverbrauch senken

- Einsatz effizienter Komponenten

- Verbrauchsmessungen

- Intelligente Steuerungstechnik

- Geringe Emissionen