PIA gewinnt erstes Hydroforming-Projekt

PIA sicherte sich die Montagelinie von Hydroform-Nockenwellen für einen kanadischen Automobilzulieferer.

Da die Kosten für die Raffination von Benzin steigen, wechseln immer mehr Automobil- und LKW-Hersteller von Gas- auf Elektrobetriebene Fahrzeuge. Bei konventionell angetriebenen Motoren sind wesentliche Schritte unternommen worden, um das Gewicht des Fahrzeugs – einschließlich des Motors – zu reduzieren. Ein Beispiel dafür ist die Herstellung der Nockenwelle in einem Verbrennungsmotor.

Eine typische Nockenwelle wird aus wärmebehandelbarem Gusseisen hergestellt, welches auf Raumtemperatur abgekühlt wird. Anschließend wird die gesamte Nockenwelle mit sehr hohen Toleranzen bearbeitet. Ein neues Fertigungsverfahren von Nockenwellen ist das Hydroforming, bei dem hydraulischer Hochdruck im Rohr angewendet wird. Rohlinge für Nockenwellen werden durch servogesteuerte Werkzeuge in Position gehalten. Ein zweites Hochdruckrohr wird durch das Rohr abgesenkt; sobald der Hochdruck aktiviert wird, dehnt sich das Rohr gegen den Nocken der Nockenwelle (außen) aus und wird dort durch das Nockenwellenrohr selbst gesichert. Dieser Vorgang wird plastische Verformung genannt, wodurch die Nocken an der Welle befestigt werden.

„Ein etablierter Pickup-Hersteller benutzt Hydroforming-Nockenwellen in seinen Motoren als eine der Gewichtsreduzierenden Maßnahmen, was wiederum zu einer Reduktion des Kraftstoffverbrauchs führt. Ein großer kanadischer Automobilzulieferer stellt diese Nockenwellen her; und PIA Canada hat kürzlich die Montage dieser Hydroforming-Nockenwellen übernommen".

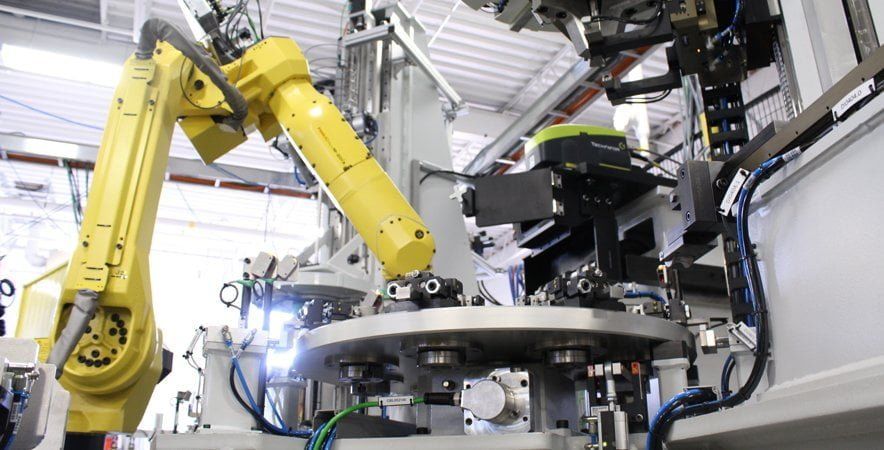

PIAs Montagelinie wird 480.000 Nockenwellen pro Jahr herstellen. Die Linie besteht aus insgesamt acht Stationen, inklusive der vollautomatischen Hydroforming-Nockenwellen-Montagezelle, die folgende Komponenten beinhaltet: Nockenfilter, Trichter mit Stollengurtförderer, Förderband, Vibrationstisch mit Sichtprüfsystem zum Wenden und Kommissionieren der Nocken sowie einem Rohrbeladesystem mit automatischem Transport zum Roboter. Aufgrund der hohen Taktzeit (32,4 Sekunden) beinhaltet die Montagelinie zwei Hochdruck-Hydroforming Systeme, inklusive drei Roboter für das Materialhandling, einem Lasermarker mit 2D-Barcodeleser und einem Ausgangsförderband mit einem Sondenwechselsystem.